您所在的位置:

- 上海美言壹泵阀有限公司

- 全国销售热线:

+86 21 5640 2009 - 水泵客服电话:

+86 138 1691 3072 - 阀门客服电话:

+86 1381 6913 072 - 企业电子邮箱:

my1pv@1bengfa.com

ZM渣浆泵

- 品牌:壹泵阀

- 型号:ZM

- 压力/扬程:23~105米

- 工作温度:0℃~80℃

- 连接方式:法兰

- 产品名称:ZM渣浆泵

- 通径/流量:120~1600吨/每小时

- 材质:JM3、灰铸铁、球墨铸铁

- 驱动方式:电动

- 适用范围:渣浆、矿浆、带颗粒介质

- 产品概述

- 性能参数

- 尺寸重量

ZM渣浆泵

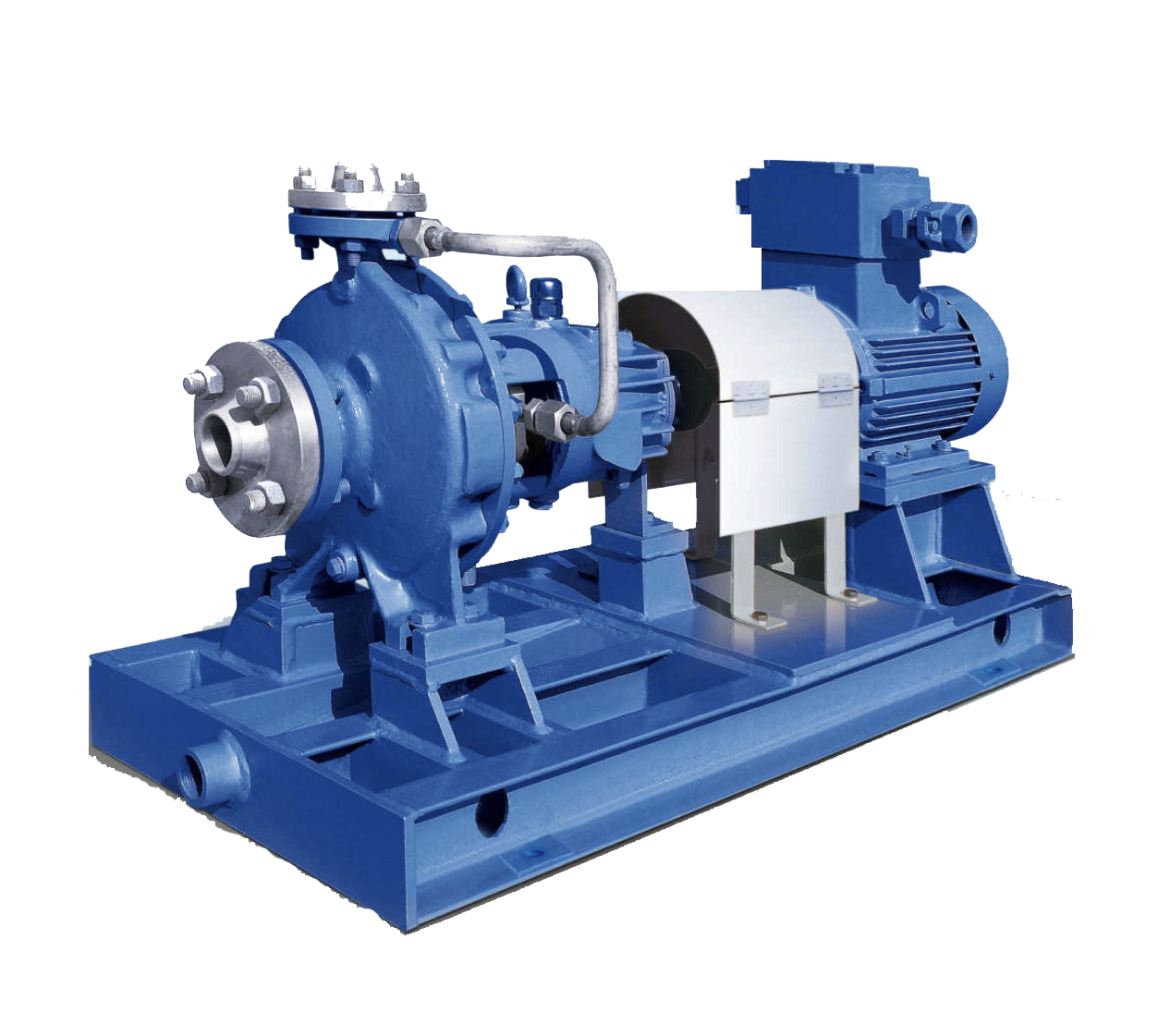

ZM型渣浆泵是一种单级单吸悬臂卧式离心泵,在结构上吸收了国内外同类产品的优点而设计的,ZM 型渣浆泵便于安装、拆卸检修方便。泵头部分:为双泵壳结构,即前、后泵壳、前护板、后护板、护套、轴套组成。过流部分采用JM3制造,前、后泵壳由灰铸铁或球墨铸铁制造。吐出口位置可根据需要,按45°间隔,旋转八个不同的角度安装使用,并可根据用户要求的角度安装,叶轮前后盖板有背叶片以减少泄漏,提高泵的寿命及效率。轴封部分:轴封有两种型式,副叶轮轴封及填料轴封。副叶轮轴封具有不稀释矿浆、密封使用寿命长、密封效果好等优点。填料密封结构简单,维修方便。传动部分:可采用直接驱动,轴承座合轴承体组件结构强度高,泵轴直径大、刚性好,悬臂短,在恶劣的工况下不会弯曲和振动。轴承选用重型单列圆锥滚子轴承,能够承受泵的轴向和径向载荷。轴承采用油脂润滑。轴承体两端有轴承压盖,内有密封圈,能有效防止矿浆进入和润滑脂的外泄,保证轴承安全运行。可根据用户要求,轴承传动部位采用对开式,用稀油润滑,降低轴温。

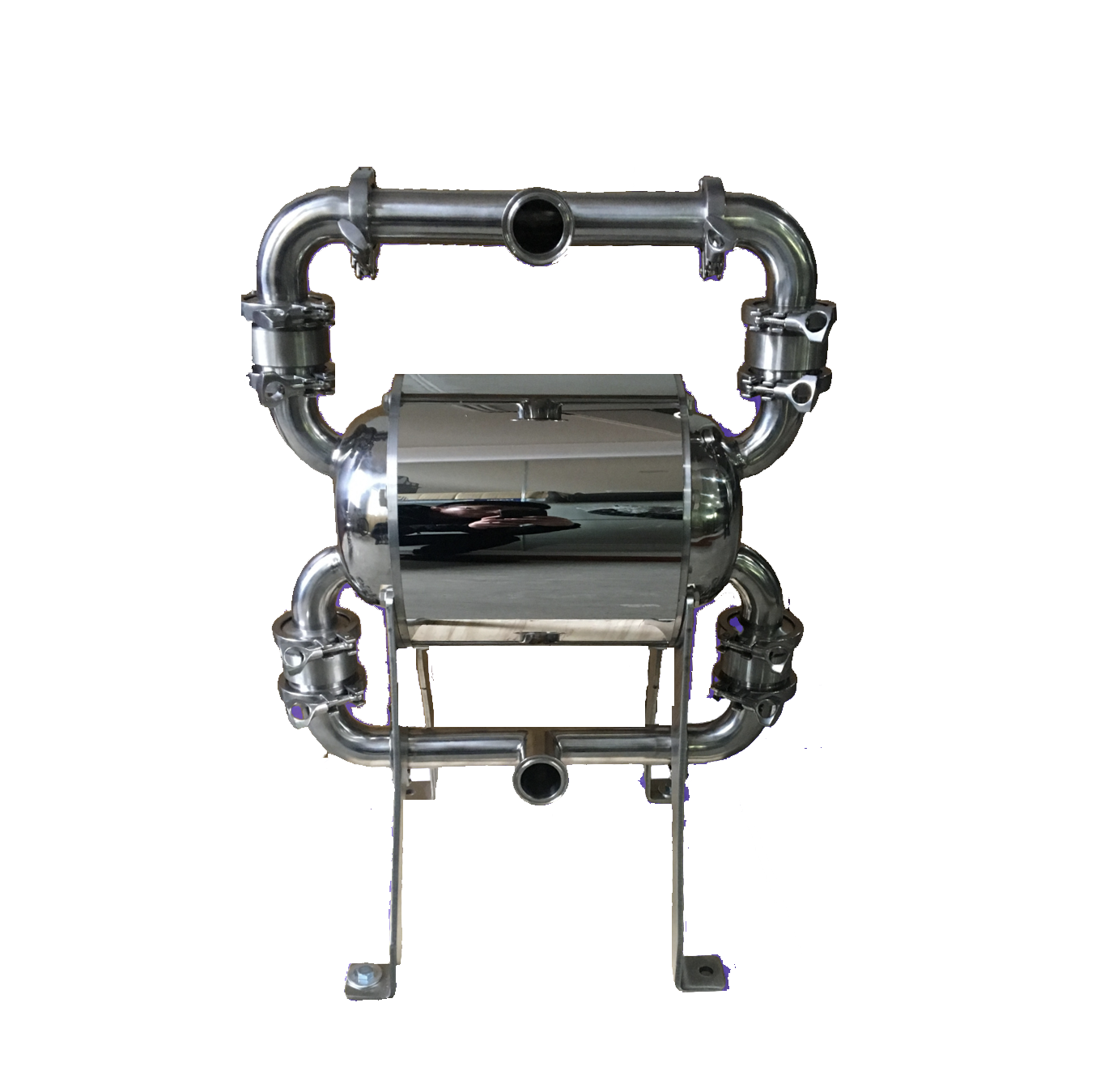

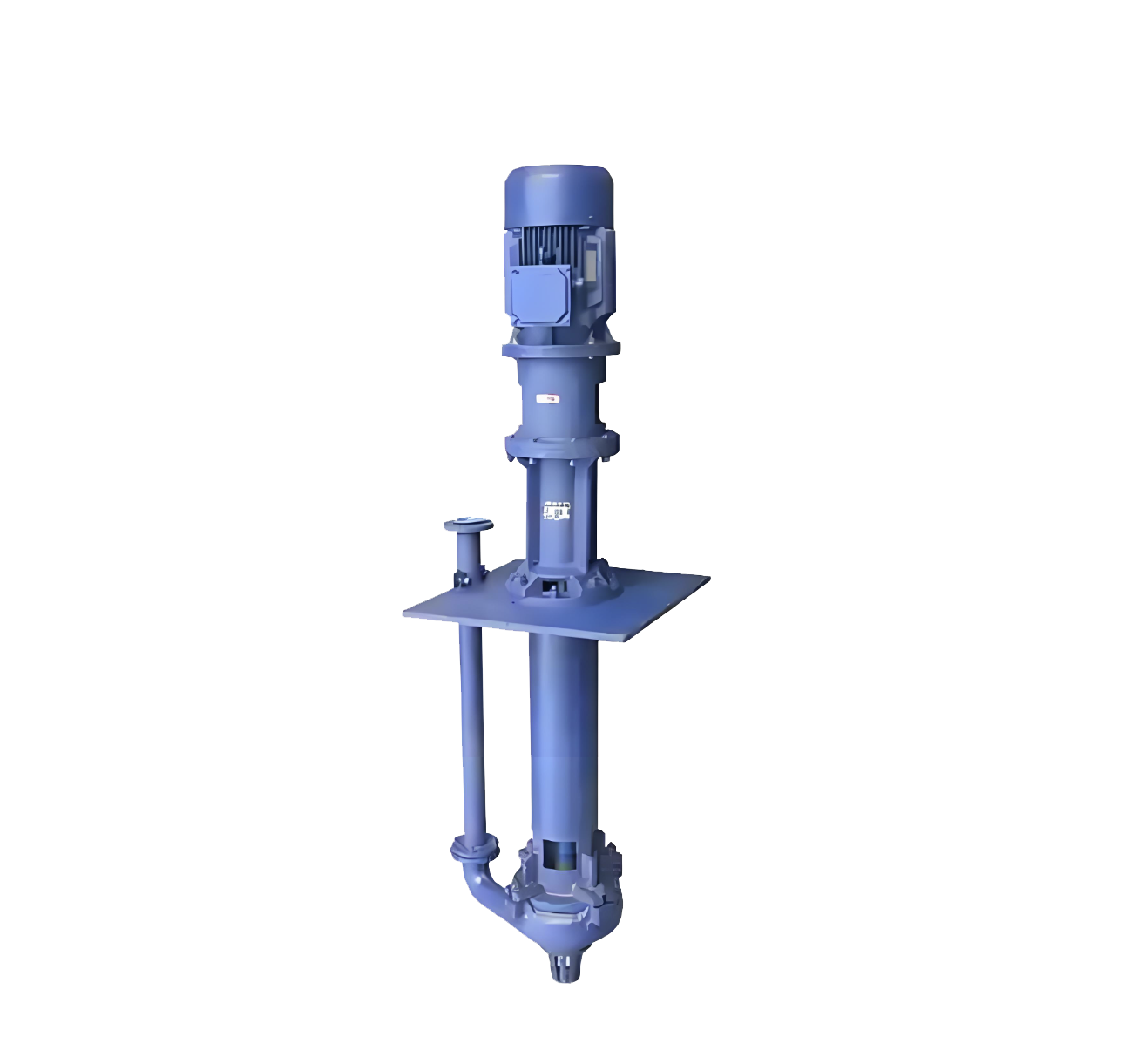

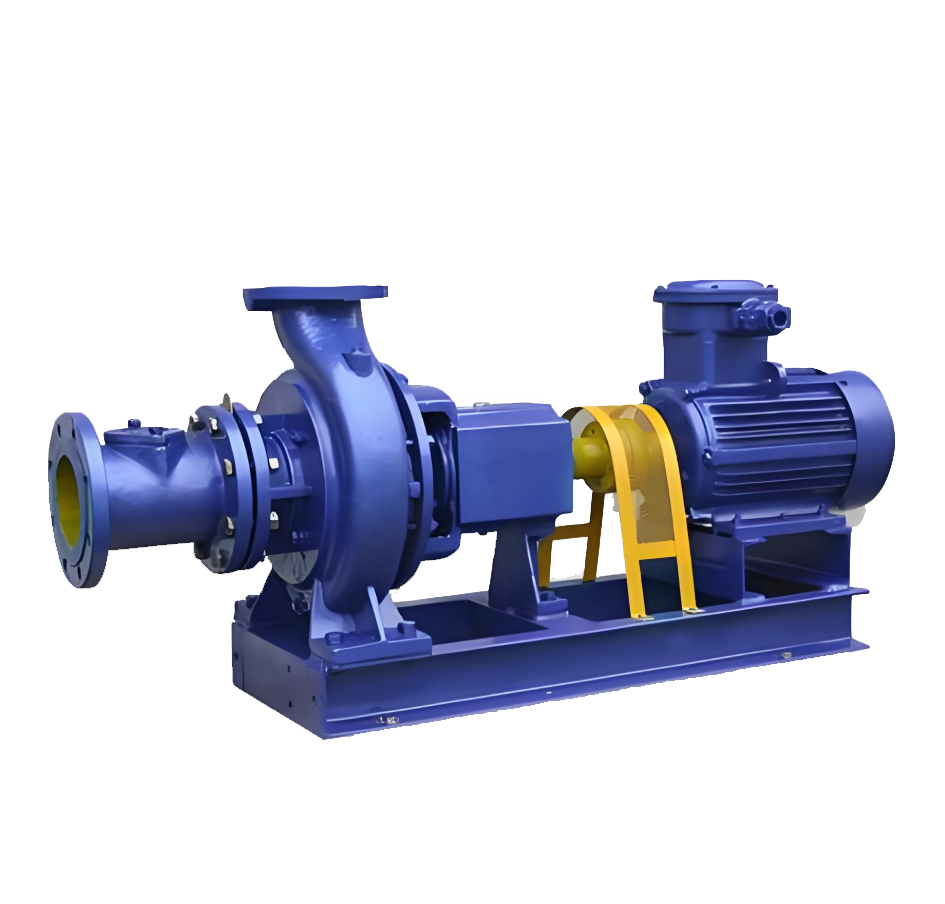

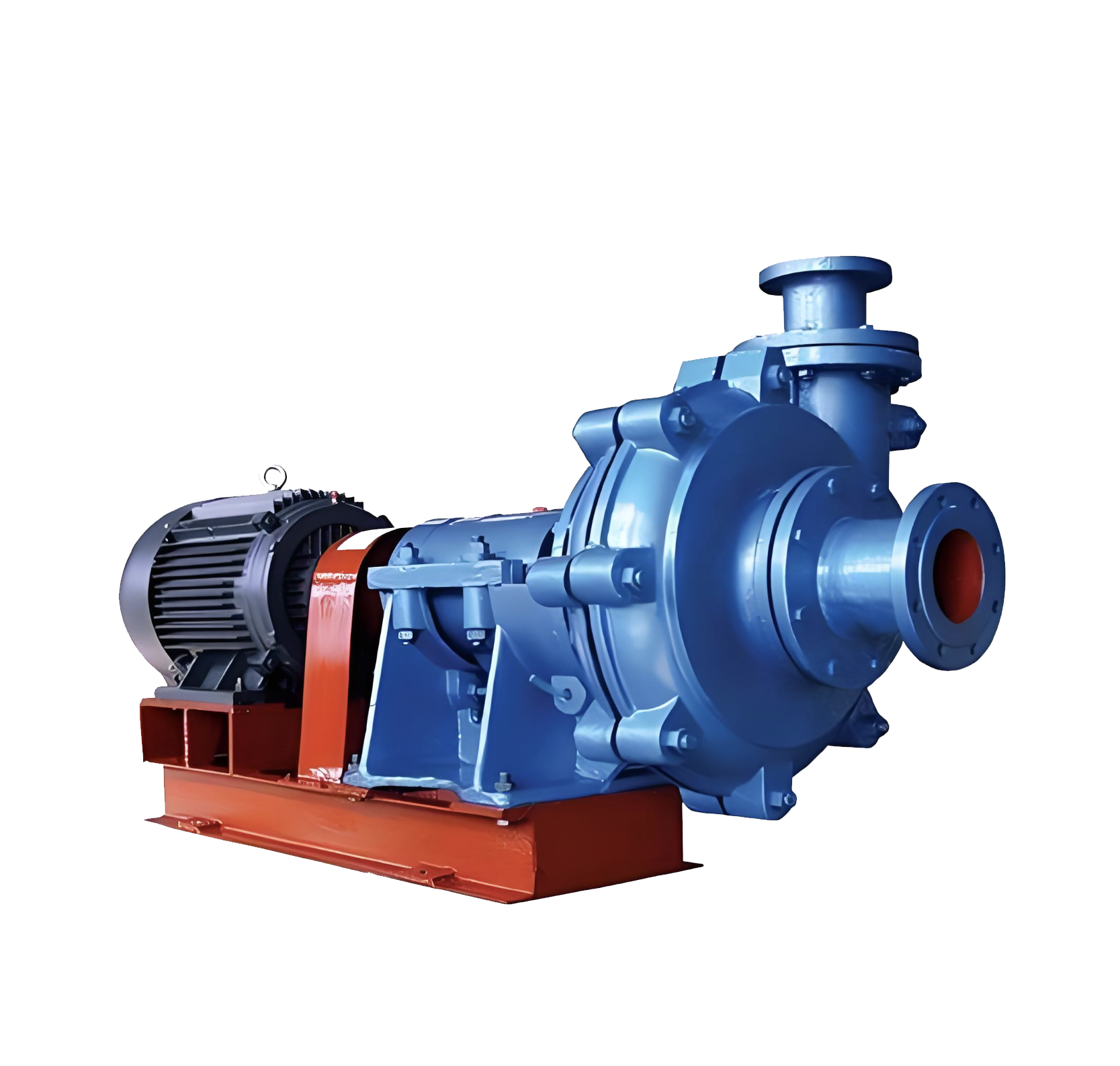

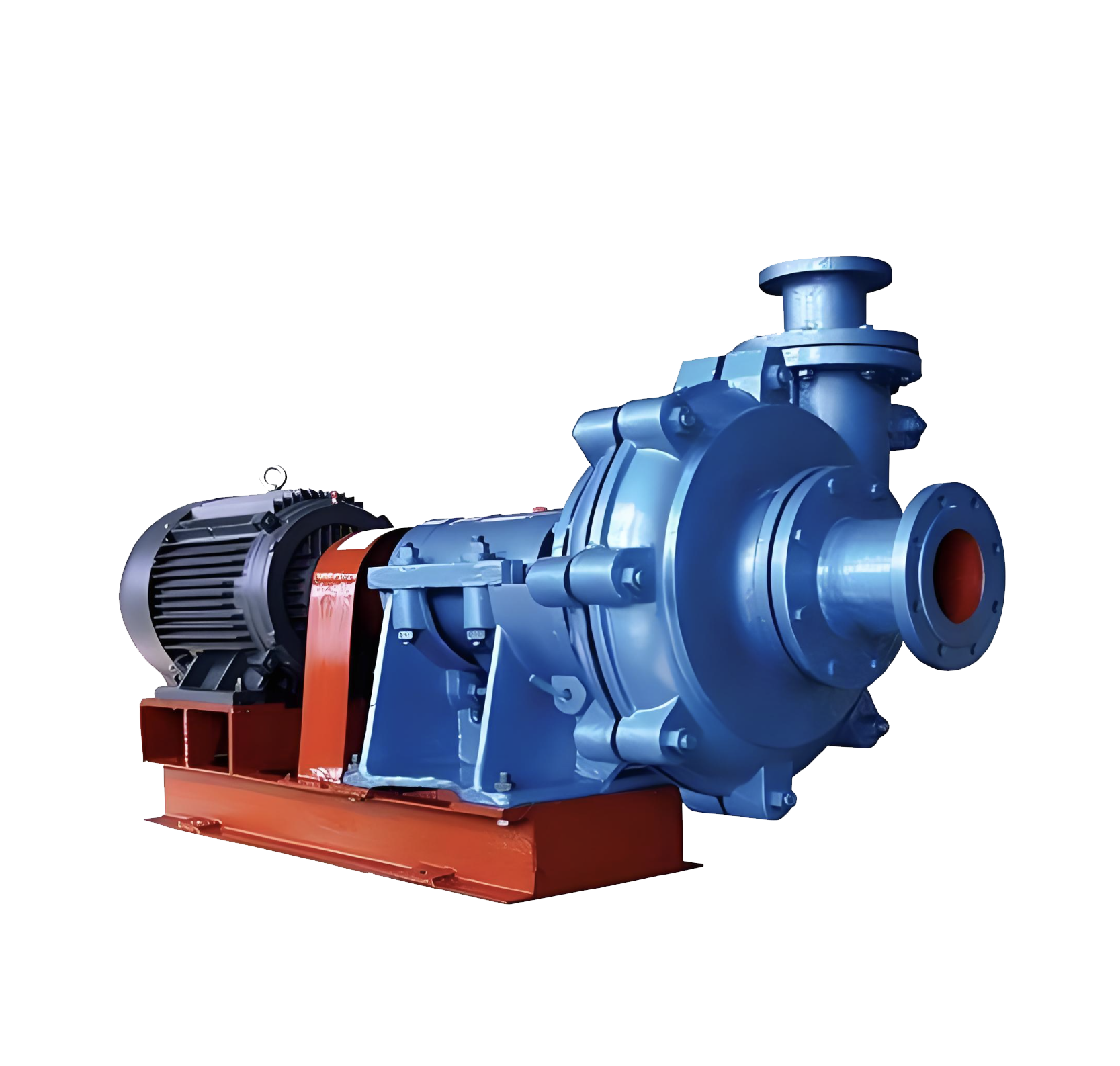

ZM 型渣浆泵产品图

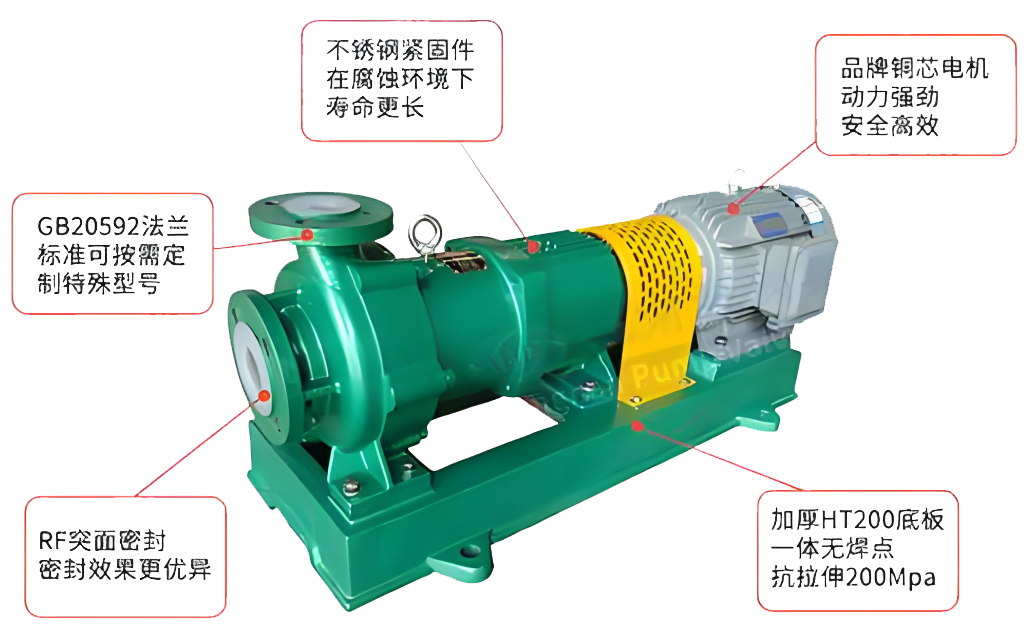

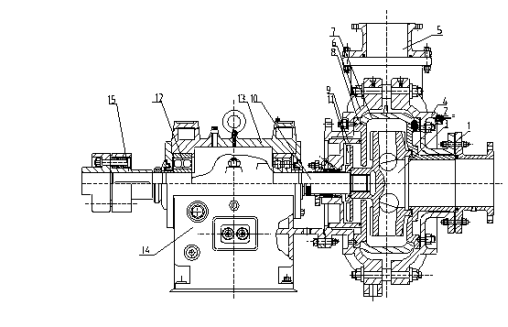

ZM型渣浆泵外形结构图

ZM型渣浆泵结构简图(填料形式)

ZM型渣浆泵(填料形式)结构图零部件名称:1、吸入短管 2、前护板 3、叶轮 4、前泵盖 5、出口短管 6、后泵盖 7、护套 8、后护板 9、填料箱 10、轴 11、副叶轮 12、轴承 13、轴承座盖 14、轴承座 15、联轴器

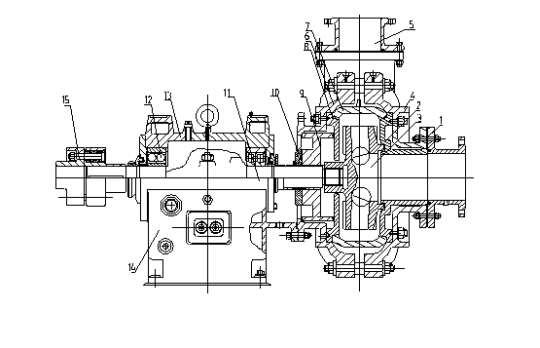

ZM型渣浆泵结构简图(机械密封形式)

ZM型渣浆泵(机械密封形式)结构图零部件名称1、吸入短管 2、前护板 3、叶轮 4、前泵盖 5、出口短管 6、后泵盖 7、护套 8、后护板 9、填料箱 10、机械密封 11、轴 12、轴承 13、轴承座盖 14、轴承座 15、联轴器

机械密封使用注意事项

1.开泵前必须先加轴封水,轴封水压力≥出口压力。

2.停泵后,10分钟后方可关闭轴封水

3.机械密封出现渗漏现象为如下几点

a、基础不平衡,引起振动大

b、机械密封间隙调整过大或过小

c、未加轴封水启动或轴封水过小引起发热或烧坏

d、热片或“O”型密封圈损坏。

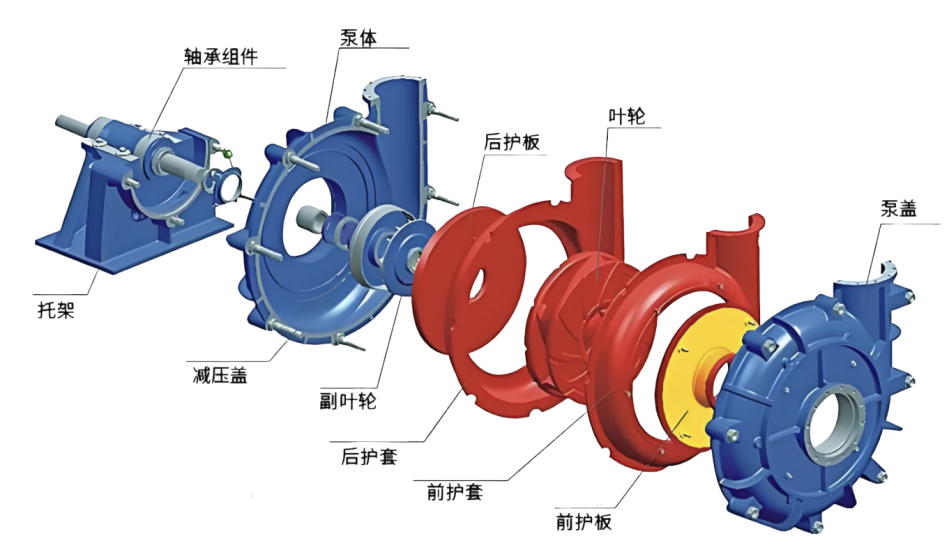

ZM型渣浆泵分解图

ZM型渣浆泵性能参数

| 型号 model | 扬程 head | 流量Q capacity | 转速 Speed | 配用功率 Motor power | 允许吸上高度 Permissible suctioned height | 效率h% Efficiency | |

| M3/h | L/S | ||||||

| 100ZM-25 | 23-30 | 150-500 | 14.6-55.5 | 1450 | 45 | 5.5 | 65-67 |

| 100ZM25A | 25-35 | 200-250 | 55.5-69.4 | 1450 | 55 | 5.5 | 65-67 |

| 100ZM-40 | 35-45 | 180-200 | 50-55.5 | 1450 | 55 | 5.5 | 43-48 |

| 100ZM-40A | 40-50 | 200-250 | 55.5-69.4 | 1450 | 75 | 5.5 | 70-75 |

| 100ZM-45 | 40-50 | 150-180 | 41.6-50 | 1450 | 55 | 5 | 50-60 |

| 100ZM-70 | 65-75 | 200-250 | 55.5-69.4 | 1450 | 110 | 5.5 | 55-60 |

| 100ZM-90 | 80-90 | 120-180 | 33.3-50 | 1450 | 110 | 5.5 | 50-55 |

| 150ZM-32 | 32-36 | 300-320 | 83.3-89 | 980 | 75 | 5 | 70-73 |

| 150ZM-32A | 32-36 | 420-450 | 116.6-125 | 980 | 90 | 5 | 70-73 |

| 150ZM-50 | 50-60 | 250-320 | 69.34-89 | 980 | 90 | 5 | 67-70 |

| 150ZM-50A | 50-60 | 400-450 | 111.1-125 | 980 | 132 | 5 | 67-70 |

| 150ZM-80 | 90-75 | 250-300 | 69.4-89 | 980 | 132 | 5 | 60-61 |

| 150ZM-100 | 95-105 | 400-450 | 116.6-125 | 980 | 250 | 5 | 60-64 |

| 200ZM-45 | 40-50 | 480-550 | 133.3-152.7 | 980 | 132 | 5.5 | 70-75 |

| 200ZM-45A | 40-50 | 680-750 | 1858.9-208.3 | 980 | 185 | 5.5 | 75-78 |

| 200ZM-75 | 70-80 | 450-550 | 125-153.7 | 980 | 250 | 5.5 | 70-75 |

| 200ZM-75A | 70-80 | 650-750 | 180.5-208.3 | 980 | 300 | 5.5 | 70-75 |

| 200ZM-95 | 90-100 | 480-580 | 133.3-161.1 | 980 | 320 | 5.5 | 55-58 |

| 200ZM-50 | 50-60 | 650-700 | 180.5-194 | 980 | 185 | 5.5 | 76-80 |

| 250ZM-50A | 50-60 | 950-1000 | 263.9-277.7 | 980 | 260 | 5.5 | 75-80 |

| 250ZM-85 | 80-90 | 630-700 | 175-194.4 | 980 | 320 | 5.5 | 70-72 |

| 250ZM-85A | 80-90 | 930-1000 | 258.3-277.7 | 980 | 450 | 5.5 | 70-73 |

| 250ZM-100 | 90-100 | 1000-1200 | 277.7-333.3 | 980 | 560 | 5.5 | 60-65 |

| 300ZM-40 | 40-50 | 1100-1200 | 305.5-333.3 | 730 | 270 | 4 | 75-80 |

| 300ZM-60 | 60-67 | 1500-1600 | 416.7-444.4 | 730 | 480 | 4.5 | 75-80 |

ZM型渣浆泵装配、启停和运转注意事项

1、ZM型泵的出口方向可在圆周方向按8个45°不同角度进行旋转,以方便用户安装使用,对开式轴承组件和筒体式两种轴承分别采用20#机油和锂基润滑脂润滑,提高了轴承的使用寿命。泵的各易漏部位均有密封圈,密封效果良好。泵由电机直接传动或带轮传动,其旋转按箭头方向旋转、叶轮与轴联接螺纹联接。

2、拆卸和组装按总装配图进行。

3、进浆管不应有急剧弯转,尽可能向下倾斜,以便排气。

4、轴封水的压力应大于泵出口压力0.035MPa。如采用副叶轮密封,在运转过程中达到无泄漏。泵开启时应先关闭出口阀,等运行平稳后再开出口阀。

5、应掌握运转情况,及时检查电流,电压变化,以及轴承的温升不高于75℃。防止事故。

6、进浆量和颗粒不能超过设计范围,以免引起振动和料浆的沉淀。

7、停泵时过流部分用清水冲洗,防止堵塞。

8、试泵前应检查电机转向。当转向与泵的箭头方向一致时方向试车。

9、进出水管应另设计支架,不得借泵体支承。

10、泵与管路的联接处应保持良好的气密性,尤其是进水管必须保证不漏气。

11、如果泵机组安装于进水位以上,一般应装底阀,也可采用真空引水的方法。

12、泵与出口管路之间应装闸阀与止回阀在闸阀后面。

13、对于串联运行,起动前关闭出口闸阀首先起动第一级泵,等泵起动后,打开出口闸阀,然后起动第二级泵。

14、对于串联运行,停机时先停第二级泵,等泵停止后关闭出口闸阀,然后停止第一级泵。

15、运转过程中如发现声音异常立即停车,检查原因。

ZM型渣浆泵可能发生故障及排除方法

| 故障 | 发生故障的原因 | 解决方法 |

| 泵不吸水 | 1. 吸入管道或填料漏水2. 转向不对或叶轮损坏3. 吸入管堵塞4. 高位布置时,泵内空气未排出 | 1. 堵塞漏气部分2. 检查转向或更换叶轮3. 排除堵塞4. 排除空气 |

| 轴功率过大 | 1.填料压盖过紧2.泵内产生摩擦3.轴承损坏4.泵流量偏大5.转速偏听偏高,比重大6.电机轴与泵轴同轴度或平行度误差大 | 1.放松填料压盖螺栓2.消除摩擦3.更换轴承4.调节泵的运转工况5.调节转速,降低比重6.调整电机轴和泵轴 |

| 轴承过热 | 1.轴承润滑脂,油过多或过少2.润滑脂、油中有杂物3.轴承损坏4.润滑脂、油选择不同5.冷却系统损坏 | 1.润滑脂、油加入量适常,20天左右定期加润滑脂、油2.更换润滑脂、油3.更换轴承4.选择耐热润滑脂、油5.修复冷却系统 |

| 填料泄漏 | 1.填料磨损严重2.轴套磨损严重3.轴封水压力过大或流量过大4.水封管路无水5.填料接口处不当 | 1.重新填加填料2.更换新轴套3.调节轴封水压力,减小流量4.检查水封位置,使压力水注入填料5.正确安装填料 |

| 泵噪振音动过过大大 | 1.泵轴和电机轴不对中心2.吸入管过小或有杂物堵塞3.在流量过小进入大量空气4.叶轮不均衡磨损5.轴承磨损 | 1.校正泵轴和电机轴对中2.加大吸入管直径,清除堵塞物3.加大流量或附加清水4.更换新叶轮5.更换轴承 |

| 扬程过小 | 1.大颗粒堵塞叶轮流通2.叶轮护板间隙大3.密封面或叶轮磨损严重4.进水管淹没深度不够5.输送高度过高 | 1.拆进水部分,清除大颗粒2.调整叶轮和护板间隙3.更换磨损零部件4.增加进水管淹没深度5.降低输送高度 |

备注:如果您需要ZM型渣浆泵外形安装尺寸图请直接联系我公司技术人员免费索取,谢谢!